建築用コーティング、接着剤、ゴム製品などは、屋外環境で使用され、光への露出、温度変化、風、雨、その他の複合損傷などの自然な気候試験の対象となります。 これは、材料の「耐候性」の問題として総称される、退色、変色、ひび割れ、チョーク、強度損失などの一連の老化現象につながります。 これらの問題は、材料の耐用年数に大きく影響します。

3つの主要な熱硬化性樹脂の1つとして、エポキシ樹脂には多くの用途があります。 耐候性の問題に対処するために、業界は通常のエポキシ樹脂の耐候性を高めるために光安定剤と抗酸化剤を追加することがよくあります。 しかし、これらの方法は通常症状を治療しますが、根本的な原因は治療しません。 基本的な解決策は、樹脂の耐候性を改善するために飽和バックボーン構造を導入することによって樹脂の構造を変更することにあります。 その結果、脂環式エポキシ樹脂そして水素化ビスフェノールA (HBPA) エポキシ樹脂が登場しました。 その中でも、HBPAエポキシ樹脂は、ビスフェノールAエポキシ樹脂と同様の硬化特性を有し、耐候性にも優れている。 この記事では、HBPAエポキシ樹脂について説明します。

HBPAエポキシ樹脂は、日本の東方化成などの企業によって最初に商品化されました。 現在市場で入手可能な主なブランドには、Epalloy5000、AL-3040、ST-3000、EP-4080、YDH3000、EX-252、XY518、JH3000などがあります。異なるメーカーの仕様は非常に似ています (以下の表を参照)。

HBPAエポキシ樹脂の典型的な仕様 | |

外観 | ライトイエローの透明な液体に无色 |

同等のエポキシ (g/mol) | 210-230 |

粘度 (25 ℃ でmPa.s) | 1600-3500 |

カラー (APHA) | ≤ 60 |

Saponiable塩素 (%) | S0.2 |

| 無機ガス (ppm) | S20 |

総塩素 (ppm) | - |

HBPAエポキシ樹脂の製造プロセスは、ビスフェノールAエポキシ樹脂の製造プロセスと同様であり、主なプロセスは、HBPAとエピクロロヒドリンを主要原料として使用します。 触媒 (通常はルイス酸、メーカーによって異なります) は、エーテル化、環化、および精製のステップを促進します (下の図を参照)。

一次原料HBPAは長い間国産されておらず、小規模生産によりほとんどのメーカーがバッチプロセスを利用するため、「3つの廃棄物」の管理は制限されています。 これにより、HBPAエポキシ樹脂の価格が高くなり、その下流での使用に影響を及ぼします。

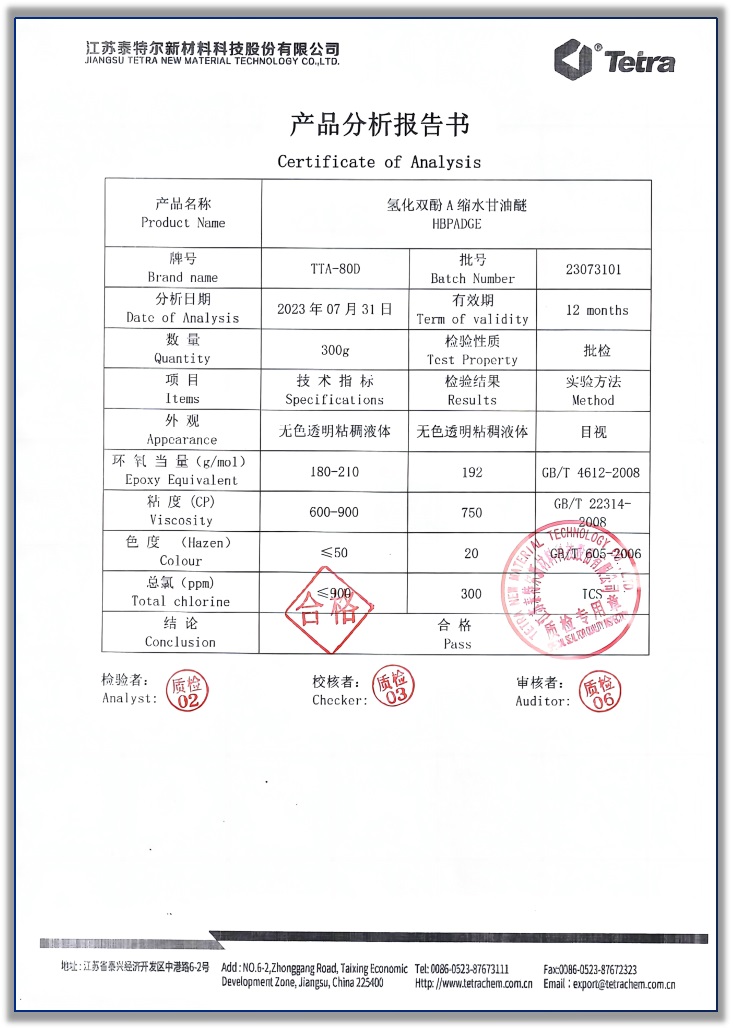

近年、主要原料HBPAの大規模な国内生産により、安徽新源、煙台オリバー、湖北景洪などの国内企業は技術的な進歩を遂げており、HBPAエポキシ树脂シリーズの商业生产につながる。 HBPAエポキシ樹脂が導入されると、その高い結合強度、優れた化学的安定性、低い硬化収縮、優れた機械的特性により、接着剤や電気絶縁材料などの分野で広く使用されました。良い絶縁性能、および簡単な処理技術。 しかし、顧客のフィードバックによると、現在市場に出回っているHBPAエポキシ樹脂のほとんどは、総塩素含有量が高く (>15000ppm) 、電子用途を満たすことが困難です。 顧客の要請により、江蘇省タイテルは2023年3月に電子グレードのHBPAエポキシ樹脂の開発を開始しました。 さまざまな合成ルートを6か月間実験した後、彼らは最終的に会社の特殊なエポキシ化プロセスを使用して適格な製品を製造しました (下図の分析指標を参照)。

一方、このエポキシの硬化性能の初期試験が行われ、性能インジケータが以下の表に示されている。

アイテム | 典型的な価値 | 単位 |

电子グレードHBPAエポキシ | 100 | Phr |

MeHHPA | 85 | Phr |

第四紀ホスホニウム塩触媒 | 1 | Phr |

硬化サイクル | 100 ℃ * 3h 130'C * 3h | |

Tg (DSC) | 114 | ℃ |

Tg(TMA) | 131 | ℃ |

A1 | 67 | Ppm |

A2 | 173 | Ppm |

水分吸収 (85 °C/85% RH) | 0.79 (72h): 0.83 (168h) | % |

軽い伝送 (1360nm) | 88 (0h): 55(168h) | % |